Fonctionnement de la Replicator 2

Publié le 2 décembre 2013Dans ce chapitre, le lecteur découvrira comment fonctionne une imprimante MakerBot, et plus particulièrement la Replicator 2.

Pour beaucoup de gens, une machine capable de tout fabriquer relève de la science-fiction. Pourtant, il s’agit bien de la réalité, comme le montrent les vendeurs d’imprimantes MakerBot ou d’autres modèles low-cost. Mais jusqu’ici, très peu de personnes ont eu la chance d’en voir une en vrai et encore moins savent comment une telle machine fonctionne. La technologie qui se cache derrière est assez complexe, mais on pourrait comparer une MakerBot à une sorte de pistolet à colle automatisé et très précis, monté sur un système de positionnement perfectionné. Allons donc jeter un oeil sous le capot.

Fonctionnalités

La Replicator 2 est une imprimante 3D dernier cri, dont les fonctionnalités sont supérieures aux MakerBot des générations précédentes. Elle possède un grand volume d’impression, afin de vous donner le superpouvoir d’imprimer de gros objets ! Son logiciel et ses composants matériels ont été améliorés pour fournir une résolution d’impression plus fine que jamais. Toutes les Replicator 2 ont été assemblées avec amour à Brooklyn par des techniciens expérimentés. Et le meilleur de tout, c’est qu’elles ont été conçues pour que vous puissiez facilement lancer une première impression dans les minutes qui suivent le déballage et l’installation.

Quelques chiffres

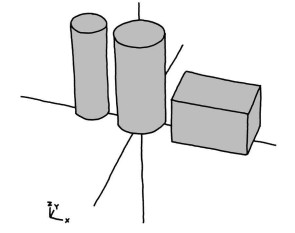

Figure 5-1. Volumes comparés

Le volume d’impression de la Replicator 2 est d’environ 7 litres (soit plus de 6 500 centimètres cube). Il est difficile d’imaginer ce que ce volume représente dans une boîte car nous avons plutôt l’habitude de penser à des volumes cylindriques. C’est pourquoi vous pouvez croire que 3 bouteilles de soda de 2 litres ne tiennent pas dans cet espace. Pour vous aider à comparer les volumes, trois formes sont représentées sur la figure 5-1 : une bouteille de soda de 2 litres, un cylindre de 5 litres dont le diamètre est égal à la profondeur de la plate-forme d’impression et le volume de fabrication de la Replicator 2.

Bien que la Replicator 2 soit conçue pour imprimer de gros objets, vous pouvez aussi en fabriquer de très petits. La machine les reproduira en effet avec le même niveau de fidélité, quelle que soit leur taille. Cette imprimante peut positionner sa buse sur les axes X et Y avec une précision de 11 microns, et chaque couche de votre modèle (l’axe Z) peut avoir une épaisseur minimale de 0,1 millimètre (soit environ l’épaisseur d’une feuille de papier).

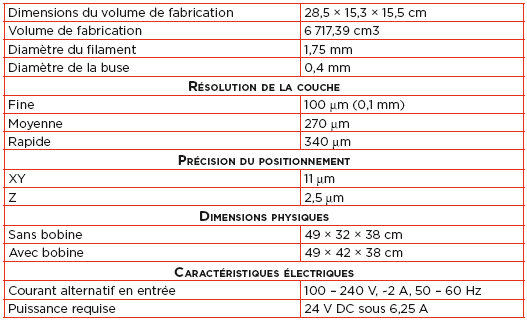

Tableau 5-1. Caractéristiques de la Replicator 2

La vitesse d’impression de la Replicator 2 est excellente. Les ingénieurs ont travaillé à optimiser le temps nécessaire à l’extrusion (la rapidité avec laquelle l’extrudeur peut faire passer le plastique à travers la buse), la vitesse d’impression elle-même (à savoir la vitesse à laquelle la buse peut se déplacer pendant l’impression) et la vitesse de déplacement (hors impression). La Replicator 2 va donc imprimer beaucoup plus vite que la première Replicator, même si votre temps final d’impression dépendra bien évidemment du modèle à imprimer et du paramétrage de l’imprimante. Prenons un exemple.

Quand vous paramétrez votre modèle 3D pour l’impression, vous pouvez indiquer quelle est la proportion de solide par rapport à celle de vide (paramètre appelé remplissage). Les MakerBot sont assez intelligentes pour optimiser l’impression de façon à obtenir un bel objet solide et résistant sans gâcher tout le plastique. Pour les jouets et les figurines, vous pouvez ainsi vous contenter de 10 % de remplissage sans nuire à la solidité. Mais pour les modèles nécessitant une grande résistance structurelle, la machine pourra imprimer avec un taux de remplissage de 100 %, soit en plastique totalement solide.

L’imprimante peut imprimer un cube de 2 × 2 × 1 centimètres, avec un remplissage de 25 %, en cinq minutes. Mais souvenez-vous que, dans ce cas, 75 % de l’intérieur sera vide. Donc en réalité, la machine imprimera un objet de 4 cm3 de plastique mais majoritairement creux. Toutes les faces du cube seront solides et la quantité réelle de plastique sera de 25 % de 4 cm3, soit 1 cm3. Par conséquence, cela signifie que la MakerBot est capable d’imprimer un objet 100 % solide d’1 cm3 en cinq minutes.

La figure 5-2 montre le cube d’étalonnage à côté d’un penny américain, pour comparaison :

Figure 5-2. Un peu plus d’un centimètre cube de filament et cinq à dix minutes de votre temps

Avec une MakerBot, la température d’impression dépend du matériel que vous utilisez : PLA ou ABS (voir l’encadré « Les plastiques des MakerBot : ABS et PLA », page 3). La Replicator 2 est conçue pour le PLA : elle ne dispose pas d’un plateau d’impression chauff ant, requis pour l’ABS. Quant à la première Replicator, elle fonctionne aussi bien avec le PLA que l’ABS.

Chaque matériau de filament possède des propriétés spécifiques. Pour garantir une impression optimale en ABS, le plateau d’impression est chauffé pour que le plastique ne refroidisse pas trop vite, risquant de se fendre. À l’attention des utilisateurs de MakerBot qui impriment en ABS, quelques informations sont fournies sur ces plateaux chauffants.

Les deux températures auxquelles vous devez prêter attention sont les suivantes :

- La température de l’extrudeur . Elle doit être assez élevée pour faire fondre le matériau d’impression. L’ABS se liquéfi e à environ 105 °C, soit juste au-dessus du point d’ébullition de l’eau, et le PLA , à 150 °C. Pour entretenir la viscosité nécessaire à l’extrusion, l’extrudeur de la Replicator fonctionne à 230 °C, ce qui est bien assez chaud pour vous brûler. Aussi gardez vos mains (tout comme vos enfants et vos animaux) loin de la buse et du bloc chauff ant jusqu’à leur refroidissement total.

- La température du plateau d’impression chauffant (pour la première Replicator et les modèles antérieurs). Elle est aussi relativement élevée. Votre objet est chauffé du bas vers le haut pour l’empêcher de refroidir durant toute l’impression. Cela vous permet d’obtenir des impressions de meilleure qualité et de bien faire adhérer la pièce au plateau jusqu’à la fin du processus. Pour l’ABS, cette plate-forme est chauffée à 100 °C. Pour le PLA, le chauffage du plateau n’est pas nécessaire, grâce aux bonnes propriétés de refroidissement du matériau. Beaucoup d’utilisateurs continuent cependant à travailler avec un plateau chauffant lorsqu’il s’agit d’imprimer de très grands objets en PLA à densité de remplissage élevée, souvent aux alentours de 50 et 70 °C. Si vous voulez imprimer à froid, placez un peu de ruban adhésif bleu sur la plate-forme et désactivez le chauffage.

Le châssis

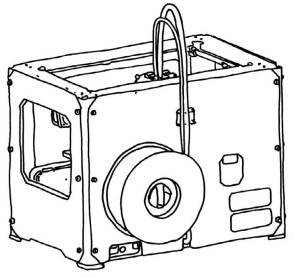

Dès le premier coup d’oeil sur la Replicator 2, vous noterez de grandes différences avec les MakerBot antérieures. La figure 5-3 vous montre la face avant et la figure 5-4 l’arrière.

Figure 5-4. Vue arrière de la Replicator 2

Cette MakerBot possède un châssis en acier, assemblé avec de l’époxy et doté de panneaux transparents amovibles et remplaçables. C’est une grande amélioration comparé à la première Replicator : une structure en acier est précise, rigide et insensible aux variations de température et d’humidité. Ce nouveau design garantit moins de maintenance, une plus grande fiabilité et une meilleure qualité d’impression. Encore mieux, la communauté MakerBot pourra exploiter ce châssis solide comme un roc pour l’améliorer, le décorer et le customiser !

Le système de positionnement 3D

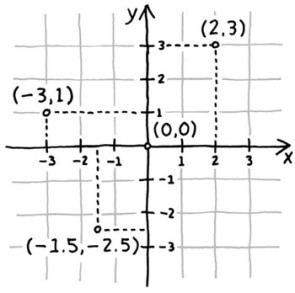

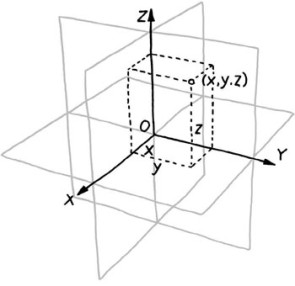

Figure 5-5. Espace cartésien à deux dimensions

Figure 5-6. Espace cartésien à trois dimensions

Pour que la MakerBot puisse imprimer en trois dimensions, elle a besoin de pouvoir se déplacer dans l’espace. Elle utilise le système de coordonnées cartésiennes pour définir à quelle position de l’espace elle doit déposer de la matière. Ce système, constitué de trois axes gradués perpendiculaires, peut être utilisé pour décrire la position d’un point dans un espace à une dimension (pensez à une simple ligne), deux dimensions (pensez à un plan) ou dans un espace tridimensionnel (pensez à un cube).

Si nous avions placé un objet dans un espace cartésien à deux dimensions (voir figure 5-5), nous utiliserions en fait une grille composée de deux axes gradués perpendiculaires. Le point d’intersection des deux axes, appelé origine, est repéré par la graduation 0. L’axe horizontal est appelé X et l’axe vertical Y. Nous pouvons alors indiquer les coordonnées d’un objet sur cette grille en utilisant des paires de nombres, représentant la position de l’objet sur chaque axe.

Pour ajouter une troisième dimension au plan (voir figure 5-6), il faut un troisième axe Z, correspondant à la profondeur. Avec ce nouvel axe, une nouvelle coordonnée vient s’ajouter aux deux autres pour définir la position d’un objet : nous n’avons donc plus une paire, mais un triplet (X,Y,Z).

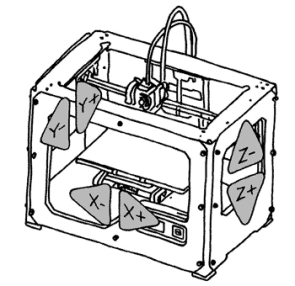

Une MakerBot possède trois axes de déplacement, X, Y et Z, qui lui permettent d’imprimer des objets en trois dimensions. L’extrudeur se déplace de gauche à droite le long de son axe X et d’avant en arrière le long de l’axe Y. Le plateau d’impression bouge de haut en bas le long de l’axe Z.

Figure 5-7. Axes de déplacement de la Replicator

Chaque axe dispose d’un interrupteur de fin de course, qui prévient la machine si elle a atteint les limites de son déplacement le long de cet axe, stoppant alors immédiatement les moteurs. Cet interrupteur est utilisé par le logiciel de la Replicator pour définir l’origine de chaque axe. La figure 5-7 résume les déplacements de cette imprimante le long de chaque axe.

La Replicator utilise un type de moteur particulier, appelé pas-à-pas. Ce type de moteur se distingue des moteurs électriques traditionnels par sa rotation : il ne tourne pas de façon continue mais par à-coups, une fraction de tour à la fois, comme les aiguilles d’une horloge. Ainsi, lorsque le logiciel de la Replicator détecte qu’une fin de course est atteinte sur un axe, cela signifie que la buse se trouve à l’origine de l’axe. Ce logiciel compte alors le nombre de pas à effectuer pour placer la buse à une position précise sur cet axe. En agissant sur les 3 axes, les moteurs pas-à-pas permettent de positionner la buse n’importe où dans l’espace de fabrication.

Ce type de contrôle de déplacement est appelé navigation à l’estime ou encore contrôle en boucle ouverte, ce qui signifie que tous les mouvements sont initiés depuis une origine connue. Ainsi, quand vous lancez une impression, vous pouvez voir la machine enclencher ses fins de course les unes après les autres, pour que le logiciel soit sûr de savoir où se trouve l’origine.

L’extrudeur

Si le châssis est le squelette et le support mobile les bras, alors l’extrudeur est le coeur d’une MakerBot. C’est cette partie qui permet de fabriquer des objets à partir de plastique fondu. L’extrudeur est contrôlé par un moteur très précis qui pousse le filament brut dans la chambre de fusion. Cette dernière contient un élément électrique chauffant qui liquéfie instantanément le plastique. L’extrudeur fait passer ce plastique mou dans une buse de 0,4 mm de diamètre, d’où il ressort pour être utilisé sur le plateau de fabrication. Le principe est exactement le même qu’avec un pistolet à colle, mais en beaucoup plus précis. L’extrudeur se déplace dans l’espace d’impression, ce qui permet de fabriquer des objets couche après couche.

L’électronique

Le cerveau de la Replicator 2 se nomme MightyBoard, qui est une toute nouvelle plate-forme électronique entièrement optimisée. Les versions précédentes de la MakerBot, la CupCake et la Thing-O-Matic, utilisaient un système électronique dérivé du projet RepRap. Bien que cela fonctionne, il fallait à chaque robot pas moins de 9 cartes électroniques, plus une alimentation ATX.

Pour la Replicator, MakerBot a créé sa propre plate-forme, qui tient sur une seule carte, capable de contrôler toute la machine (même pour la version avec double extrudeur).

La MightyBoard peut diriger les cinq moteurs pas-à-pas (en utilisant les contrôleurs pas-à-pas BotStep créés spécifiquement pour la MakerBot), gérer la température de l’extrudeur (avec des cartouches chauffantes, des thermocouples et des ventilateurs), chauffer le plateau d’impression et lire une carte SD. Vous pouvez accéder à toutes ces fonctions depuis un écran LCD et une manette inspirée de celles des consoles de jeu. L’écran vous fournira des statistiques et des informations, et vous permettra de contrôler la machine sans passer par un ordinateur. Pour imprimer un objet, il vous suffit de le charger sur la carte SD et de lancer la fabrication. Sortez la machine de son emballage, insérez votre carte et vous voici prêt à imprimer !

L’évolution des imprimantes MakerBot

MakerBot a parcouru un long chemin depuis ses modestes débuts au hackerspace de New York en 2009. Il est impossible de dresser la liste de toutes les avancées techniques qu’ont connues les différents modèles d’imprimantes, depuis la CupCake jusqu’à la Replicator 2, tant elles sont nombreuses. Contentons-nous de parler des plus significatives.

Il y a un vieux dicton qui dit que le meilleur ami d’un hacker est une découpeuse laser et, dans les premiers jours de MakerBot, cela a été la pure vérité. Avec leurs découpeuses laser, les concepteurs de la MakerBot ont pu tester rapidement un grand nombre d’idées et de prototypes. Les premières MakerBot étaient construites en bois, matériau bon marché, robuste et facilement disponible. Le temps a cependant prouvé la faible résistance du bois à l’humidité et aux changements de température, peu compatibles avec l’idéal d’un équipement de précision. En conséquence, ce matériau demandait plus de maintenance et de réajustement aux utilisateurs, tandis que les impressions s’avéraient plus lentes et moins précises. L’introduction d’un châssis en métal et d’un nouveau système de positionnement 3D a permis à la Replicator 2 de garantir des impressions nettement plus rigoureuses.

Un autre aspect clé, qui a beaucoup évolué au cours des années, est le système de positionnement 3D et l’extrudeur lui-même. Sur la CupCake et la Thing-O-Matic, ce dernier était monté sur une grande plate-forme qui ne se déplaçait que sur un axe vertical (axe Z). Cela signifiait que le plateau d’impression, beaucoup plus petit, devait se déplacer sur les axes X et Y. À cette époque, l’extrudeur était une pièce lourde et encombrante, ne pesant pas loin d’un kilo. Passer à une plate-forme plus légère a grandement amélioré la fiabilité des résultats.

Ainsi, l’extrudeur de la Replicator, qui utilise un filament de plastique plus fin, est beaucoup plus robuste, fiable et léger. Ce modèle imprimante est capable de déplacer son extrudeur sur le plan XY, tandis que le plateau d’impression peut monter ou descendre lentement le long de l’axe Z. Cette inversion du système de positionnement 3D a considérablement amélioré la qualité et la rapidité des impressions. En effet, il y a désormais beaucoup moins de vibrations, lesquelles limitaient la vitesse de déplacement de l’objet. Parmi les autres nouveautés de la Replicator 2, on peut également citer un meilleur dispositif de tension de filament, ainsi qu’un système de ventilation permettant d’optimiser une impression réalisée en PLA.

Nous n’avons mentionné que les innovations les plus évidentes. Mais en réalité, les ingénieurs de MakerBot ont perfectionné toutes les pièces de la machine ou presque, même si les améliorations les plus significatives concernent l’extrudeur, l’électronique et le logiciel de contrôle. Il leur a fallu des milliers d’heures de travail pour faire de la Replicator 2 le modèle le plus fiable et le plus puissant des imprimantes MakerBot.

bonjour

Je voudrai connaitre le prix de cette imprimante.

Cordialement